Los cilindros neumáticos son dispositivos fundamentales en la automatización industrial moderna. Como estudiantes de ingeniería, es esencial que comprendan no solo qué son, sino también cómo cada una de sus partes contribuye al funcionamiento del conjunto. En este artículo, exploraremos desde los conceptos básicos hasta los componentes más especializados que hacen posible la conversión de energía del aire comprimido en movimiento lineal útil.

¿Qué es un Cilindro Neumático?

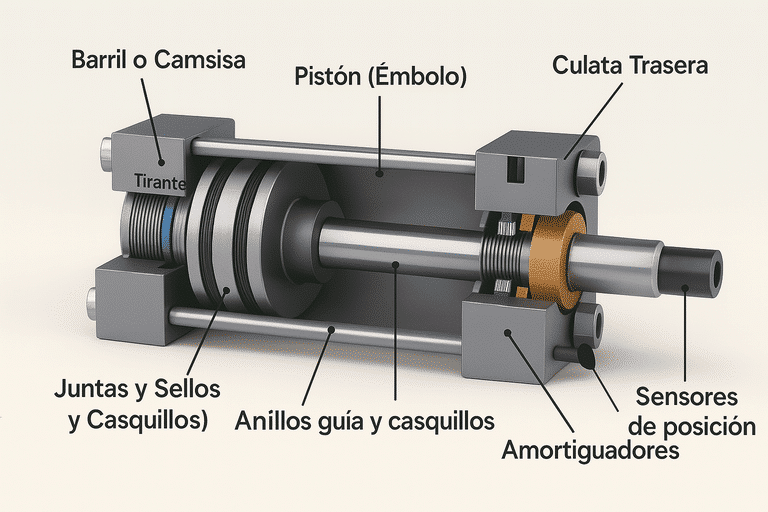

Un cilindro neumático es un actuador mecánico que transforma la energía del aire comprimido en movimiento lineal alternativo. Su principio de funcionamiento se basa en la entrada de aire presurizado a una cámara interna, donde ejerce presión sobre un pistón alojado dentro de un tubo o camisa, generando movimiento a través de un vástago que se conecta al mecanismo o carga a mover.

Imaginen este dispositivo como una jeringa gigante controlada por aire comprimido: cuando el aire entra por un extremo, empuja el émbolo hacia el otro lado, creando movimiento lineal que puede levantar, empujar o tirar objetos pesados con precisión y fuerza controlada.

Componentes Principales: Las Partes que Componen un Cilindro Neumático

1. El Barril o Camisa: La Estructura Principal

El barril es el cuerpo cilíndrico principal que aloja todas las partes móviles del cilindro. Este componente, fabricado típicamente en aluminio, acero inoxidable o plástico reforzado, proporciona el soporte estructural necesario y define las dimensiones de trabajo del actuador.

Su interior debe ser perfectamente liso para facilitar el deslizamiento del pistón, y su resistencia debe ser suficiente para soportar las presiones de trabajo que pueden alcanzar hasta 10 bar en aplicaciones industriales estándar.

2. El Émbolo: Qué es el Émbolo de un Cilindro Neumático

El émbolo o pistón es el corazón móvil del sistema. Este disco fabricado típicamente en aluminio se desplaza dentro del barril dividiendo el interior en dos cámaras independientes. Cuando el aire comprimido actúa sobre una cara del émbolo, genera la fuerza que se transmitirá al exterior.

El émbolo incorpora sellos especializados, generalmente de poliuretano, que evitan fugas de aire entre las cámaras y garantizan que toda la presión se aproveche para generar movimiento útil. Sin un émbolo bien sellado, el cilindro perdería eficiencia y potencia.

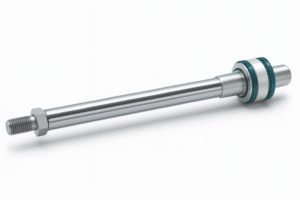

3. El Vástago: Qué es un Vástago Neumático

El vástago neumático es la barra de acero cromado endurecido que conecta físicamente el émbolo con el mundo exterior. Esta pieza, fabricada en acero cromado o acero inoxidable cromado, debe transmitir toda la fuerza generada por el émbolo hacia el mecanismo que se desea accionar.

El vástago debe ser perfectamente recto y resistente, ya que cualquier deformación afectaría el rendimiento del cilindro. Su superficie cromada no solo le proporciona dureza, sino también resistencia a la corrosión y un acabado liso que facilita el sellado.

4. Las Culatas o Tapas de Extremo

Las culatas son los elementos que sellan ambos extremos del cilindro, proporcionando los puntos de entrada y salida del aire comprimido. La culata delantera incorpora el sistema de guiado y sellado del vástago, mientras que ambas pueden incluir puertos para conexiones neumáticas.

Estas piezas deben soportar la presión interna del sistema y proporcionar puntos de anclaje seguros para el montaje del cilindro en la aplicación específica.

Componentes de Sellado y Guiado

Juntas y Sellos: Los Guardianes de la Eficiencia

Los elementos elastoméricos son fundamentales para el correcto funcionamiento del cilindro. Las juntas del émbolo evitan que el aire pase de una cámara a otra, mientras que los sellos del vástago impiden fugas hacia el exterior.

Estos componentes, aunque pequeños, determinan la eficiencia energética del sistema. Un cilindro con sellos desgastados puede perder hasta el 30% de su fuerza útil debido a fugas internas.

Anillos Guía y Casquillos

Los anillos guía, fabricados en bronce sintetizado, evitan el contacto directo entre metales durante el movimiento y absorben fuerzas radiales que podrían dañar el cilindro. Estos componentes protegen tanto el vástago como el barril de desgastes prematuros.

Componentes Estructurales y de Control

Tirantes: La Columna Vertebral Estructural

Los tirantes son varillas de acero roscadas que mantienen unidas las culatas al barril. Estos elementos aportan la resistencia estructural necesaria para que el cilindro soporte las presiones internas y las fuerzas externas sin deformarse.

Sistemas de Amortiguación

Los amortiguadores son dispositivos que suavizan el final de carrera del émbolo, reduciendo el impacto y el desgaste. Pueden ser elásticos, neumáticos o hidráulicos, dependiendo de la aplicación y la velocidad de operación requerida.

Sensores de Posición

Los sensores modernos, típicamente de efecto Hall o interruptores de láminas, detectan la posición del émbolo facilitando el control automático del sistema. Estos componentes incluyen imanes en plastoferrita integrados en el émbolo para detección magnética sin contacto.

Tipos de Cilindros Según sus Partes y Configuración

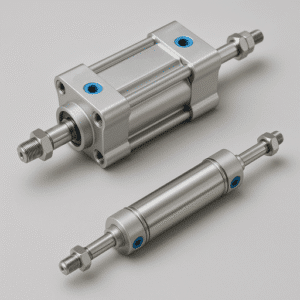

Cilindros de Simple Efecto vs Doble Efecto

| Característica | Simple Efecto | Doble Efecto |

| Direcciones de fuerza | Una dirección (aire) | Ambas direcciones (aire) |

| Retorno | Resorte interno o gravedad | Aire comprimido |

| Consumo de aire | Menor | Mayor |

| Control | Más simple | Más preciso |

| Aplicaciones típicas | Prensas, punzones | Mesas elevadoras, posicionamiento |

| Conexiones neumáticas | Una entrada | Dos entradas |

Configuraciones Especiales

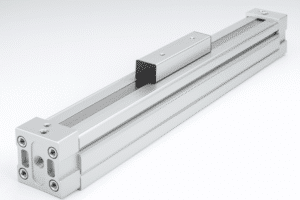

Cilindros sin Vástago: No tienen vástago externo visible. La carga se desplaza junto al émbolo mediante un sistema magnético o mecánico, ideales para espacios reducidos o recorridos largos donde un vástago tradicional sería impráctico.

Cilindros de Doble Vástago: Incorporan vástagos en ambos extremos, útiles para transmitir fuerza en ambas direcciones o para aplicaciones que requieren simetría en el movimiento.

Materiales y Especificaciones Técnicas

Tabla de Materiales por Componente

| Componente | Material Principal | Material Alternativo | Ventajas |

| Barril | Aluminio extruido | Acero inoxidable | Ligereza / Resistencia corrosión |

| Émbolo | Aluminio mecanizado | Acero tratado | Bajo peso / Alta resistencia |

| Vástago | Acero cromado | Acero inoxidable cromado | Dureza / Resistencia desgaste |

| Sellos | Poliuretano | NBR (Nitrilo) | Flexibilidad / Resistencia química |

| Tirantes | Acero al carbono | Acero inoxidable | Resistencia mecánica / Anti-corrosión |

Principio de Funcionamiento: La Interacción de los Componentes

El funcionamiento de un cilindro neumático es el resultado de la interacción coordinada de todas sus partes:

- Entrada de aire: El aire comprimido entra por uno de los puertos de las culatas, llenando una de las cámaras internas del barril.

- Acción del émbolo: La presión del aire empuja el émbolo, que se desliza a lo largo del barril. Los sellos del émbolo aseguran que el aire solo actúe en la cámara deseada.

- Transmisión de movimiento: El vástago, unido solidariamente al émbolo, transmite este movimiento hacia el exterior, accionando el mecanismo conectado.

- Movimiento de retorno: En cilindros de doble efecto, el aire se introduce por el puerto opuesto, desplazando el émbolo en sentido inverso y expulsando el aire de la otra cámara.

- Protección del sistema: Los amortiguadores y anillos guía protegen el sistema de impactos y desgaste durante el desplazamiento.

- Control automático: Los sensores permiten monitorear la posición del émbolo para controlar la secuencia de trabajo en sistemas automatizados.

Ventajas Operativas de un Diseño Integrado

Eficiencia Energética

Cuando todos los componentes están correctamente dimensionados y en buen estado, un cilindro neumático puede convertir hasta el 85% de la energía del aire comprimido en trabajo útil.

Velocidad de Respuesta

La combinación de un émbolo liviano, sellos de baja fricción y un vástago rígido permite velocidades de operación superiores a los sistemas hidráulicos equivalentes.

Mantenimiento Simplificado

El diseño modular de las partes que componen un cilindro neumático facilita el mantenimiento preventivo y la sustitución de componentes desgastados sin necesidad de reemplazar todo el conjunto.

Aplicaciones Industriales Comunes

Los cilindros neumáticos, con todas sus partes trabajando en conjunto, encuentran aplicación en:

- Automatización industrial: Manipulación y ensamblaje de piezas en líneas de producción

- Industria automotriz: Sistemas de frenos, apertura de puertas en transporte público

- Sector manufacturero: Prensas, máquinas de corte, equipos de embalaje

- Robótica industrial: Brazos robóticos para tareas de precisión

- Industria metalúrgica: Sistemas de sujeción durante mecanizados

Conclusiones: La Importancia de Cada Componente

Comprender las partes que componen un cilindro neumático es fundamental para su correcta selección, instalación y mantenimiento. Cada componente, desde el robusto barril hasta el más pequeño sello, cumple una función específica que contribuye al rendimiento global del sistema.

El émbolo de un cilindro neumático actúa como el elemento convertidor de energía, mientras que el vástago neumático sirve como el enlace mecánico con el mundo exterior. La sinergia entre estos componentes y los elementos de soporte, sellado y control determina la eficiencia, durabilidad y precisión del actuador.

Para fututos ingenieros, recordar que la ingeniería exitosa radica en entender que cada parte, por pequeña que sea, contribuye al funcionamiento del conjunto. Un cilindro neumático es mucho más que la suma de sus partes: es un sistema integrado donde la falla de un solo componente puede comprometer todo el rendimiento.

La próxima vez que observen un cilindro neumático en funcionamiento, podrán apreciar la complejidad ingenieril que se esconde detrás de su aparente simplicidad, y entender por qué estos dispositivos son pilares fundamentales de la automatización industrial moderna.